粘度測量與控制的最終目的是優化涂料產品性能,滿足多樣化應用需求。在實際生產中,粘度控制貫穿于配方設計、生產工藝、儲存管理和施工應用全過程,每一環節都有其特定的控制目標和調整策略。通過系統性的粘度管理,可以實現涂料產品從實驗室到施工現場的全流程質量優化。

配方設計階段的粘度控制著重于平衡產品性能和穩定性。樹脂作為主要成膜物質,其種類和含量對粘度影響顯著:環氧樹脂通常帶來較高粘度,而丙烯酸樹脂則相對較低;增加樹脂含量會提高粘度,但同時增強涂膜性能。溶劑選擇同樣關鍵:強溶劑(如二甲苯、MEK)能有效降低樹脂溶液粘度,而弱溶劑(如丁醇)則效果有限;混合溶劑的比例需要根據溶解度參數和揮發速率精心設計,既保證施工粘度,又控制干燥過程。顏料和填料的粒徑、形狀及表面處理也影響粘度:納米材料會顯著增加粘度,而常規顏料(如鈦白粉)在適當分散下影響較小;片狀填料(如云母粉)比球形填料(如碳酸鈣)更易提高粘度。通過科學的配方設計,可以實現高固低粘的目標,既滿足環保要求,又保證施工性能。

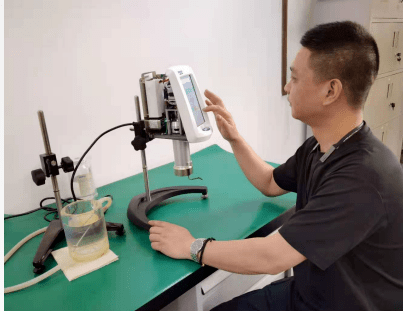

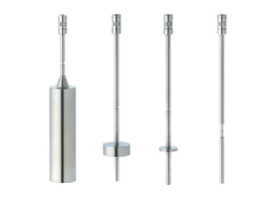

生產工藝中的粘度控制確保產品的一致性和重復性。在研磨分散階段,控制漿料粘度至關重要:粘度過低會導致研磨效率下降,過高則可能造成設備過載。通過實時粘度監測(通常采用在線粘度計),可以優化分散時間和能量輸入,確保顏料充分分散而不被過度剪切。在調漆階段,需要根據工藝粘度調整溶劑添加量,補償因溫度變化或組分差異帶來的波動。生產結束時的最終粘度檢測是產品放行的關鍵指標,只有嚴格控制在標準范圍內,才能確保批次間一致性。現代涂料工廠正逐步實現粘度控制的自動化,通過過程分析技術(PAT)和閉環控制系統,減少人為因素干擾,提高生產效率和產品穩定性。

儲存管理環節的粘度監控是保持產品穩定性的重要手段。涂料在儲存過程中可能因多種原因發生粘度變化:溶劑揮發導致粘度升高;緩慢反應(如環氧樹脂的漸進聚合)造成粘度增長;乳液體系的不穩定可能引起絮凝,表現為粘度異常。通過定期粘度檢測(如每月或每季度),可以及時發現產品異常,采取補救措施或調整庫存周轉順序。儲存溫度管理同樣重要:高溫加速溶劑揮發和化學反應,導致粘度不穩定;低溫可能引起乳液凍融或蠟析出,改變流變性能。建立科學的儲存粘度檔案,分析變化趨勢,可以為配方改進和包裝設計提供寶貴反饋。

施工應用時的粘度調整是實現最佳涂裝效果的最后關鍵。施工現場的環境條件(溫度、濕度、通風)與實驗室不同,需要根據實際情況微調涂料粘度。噴涂施工通常需要較低粘度(涂-4杯18-25秒),可通過添加適量稀釋劑實現;刷涂和滾涂則可接受較高粘度(30-50秒)。粘度調整應遵循"少量多次"原則,避免過度稀釋影響涂膜性能。專業施工團隊會建立不同氣候條件下的粘度調整方案,如冬季適當預熱涂料,夏季加強溶劑揮發控制。通過施工粘度的精細管理,可以最大限度地發揮涂料性能,減少流掛、橘皮等缺陷,實現高效優質的涂裝效果。

咨詢熱線

15021562539